Властивості при випробуванні на твердість

До атегорія:

метали

Твердість є однією з істотних характеристик механічних властивостей матеріалу.

Як уже зазначалося, твердістю називається здатність матеріалу протистояти пластичних деформацій при впровадженні в нього стороннього тіла, яке саме при цьому пластично не деформується.

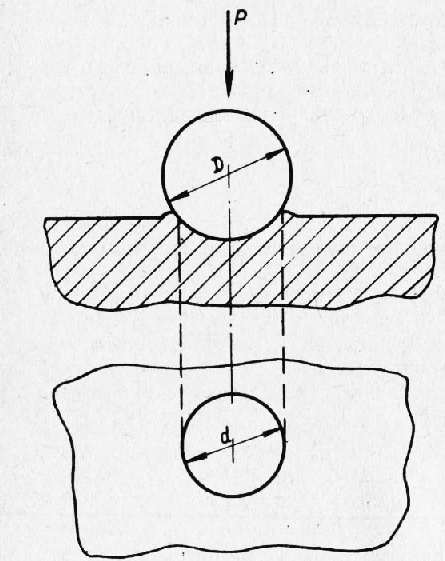

Мал. 1. Схема випробувань на твердість по Брінеллю

Більшість методів визначення твердості засноване на впровадженні в випробовувані матеріали тел різної форми - кулі, конуса, піраміди. Основними способами випробувань матеріалів на твердість є методи Брінелля, Роквелла, Віккерса, а також метод вимірювання мікротвердості і деякі інші.

Метод Брінелля є одним з найбільш поширених способів визначення твердості. Випробування за цим методом полягає в вдавливании в метал під певним навантаженням Р кг (рис. 1) загартованого сталевого кульки стандартного розміру діаметром D мм, витримці під навантаженням, у вимірі діаметра d мм сферичного відбитка (лунки) і визначенні числа твердості НВ кг / мм2 за розрахунковою формулою або по таблиці (можна без вказівки розмірності).

Межа застосування методу кладе твердість, яка характеризується 450 одиницями по Брінеллю. Більш високі твердості вимагають використання алмазних або твердосплавних наконечників.

Метод Роквелла. При вимірюванні твердості за методом Роквелла в якості наконечника, впроваджуваного в досліджуваний матеріал, застосовують:

1) алмазний конус в сталевій оправі (шкала С) або 2) маленький сталева кулька (шкала В). Твердість при цьому характеризується умовно деяким числом, що зменшується зі збільшенням глибини вдавлення наконечника.

Мал. 2. Схема випробувань на твердість по Роквеллу за допомогою алмазного конуса (а) і сталевої кульки (б)

Залежно від застосовуваного наконечника при випробуванні по Роквеллу розрізняють:

а) твердість за шкалою С, HRC, що отримується при випробуванні алмазним конусом з кутом при вершині 120 °. Навантаження при цьому в більшості випадків становить 150 кг. Показання твердості тим вище, чим менше величина hc, що є глибиною проникнення конуса в досліджуваний матеріал;

б) твердість за шкалою В, HRB, одержувану при випробуванні сталевою кулькою, що має діаметр 1,59 мм. Навантаження при цьому становить 100 кг. Показання твердості тим вище, чим менше величина hb, що є глибиною проникнення кульки в матеріал.

Значення твердості по Роквеллу відраховується в умовних одиницях безпосередньо за шкалою індикатора приладу. При цьому ніяких додаткових розрахунків не проводиться.

Метод Віккерса. При випробуваннях на твердість по Віккерсу як впроваджуваного в матеріал наконечника використовується азмазная пірамідка, навантажується силою Р кг.

Наконечник утворює при вдавливании відбиток у формі квадрата. Довжина діагоналі відбитка визначається за допомогою спеціального вимірювального мікроскопа. Твердість по Віккерсу HV може бути підрахована як функція довжини діагоналі відбитка d і величини навантаження Р. твердість по Віккерсу HV виражається в кг / мм2 (можна без вказівки розмірності).

Мал. 2. Схема випробувань на твердість по Віккерсу. Додатково дані: а - вид алмазної пірамідки; б - форма відбитка

Метод мікротвердості. Мікротвердістю називається твердість, обумовлена в межах мікрооб'ємів металу.

При випробуванні на мікротвердість застосовують таку ж алмазну пірамідку, як і при випробуванні за Вікерсом. Навантаження при цьому вибирають невеликі, в межах до 200 м

Одним з досконалих і сучасних Мікротвердоміри є прилад вітчизняної конструкції марки ПМТ -3.

Підрахунок величини мікротвердості здійснюється за формулою, яка застосовується для визначення твердості по Віккерсу (зазвичай із зазначенням розмірності).

Для вимірювань мікротвердості різних матеріалів з Метою отримання порівнянних по величині відбитків, що лежать як і інші ударні проби, здатні виявити в матеріалі такі дефекти, які при визначенні інших механічних властивостей не виявляються. До таких дефектів відносяться, зокрема, відпускна крихкість, крупнозернистий і інші.

Втомна міцність. У зв'язку з розвитком машинобудування з другої половини минулого століття з'явилася необхідність у виготовленні деталей, які в процесі експлуатації машини відчувають повторні навантаження.

Мал. 4. Схема маятникового копра: 1 - зразок; 2 - опори копра; 3 - бойок маятника

Поломки, які спостерігалися в таких деталях при роботі, були досить дивними. Навіть у самих пластичних матеріалів вони не мали зовнішніх ознак пластичної деформації. Було відмічено також, що вони відбуваються при напружених, значно менших межі міцності і навіть межі текучості.

Це незрозуміле, на перший погляд, поведінку металу при багаторазовому повторенні навантаження було приписано нерозкритому ще властивості так званої втоми металу і названо втомним руйнуванням. Пізніші дослідження, і особливо роботи останніх десятиліть, багато в чому роз'яснили явища втоми металів.

Втомні руйнування відбуваються поступово в результаті багаторазового застосування змінних напруг. Число циклів цих напруг може становити від декількох тисяч до багатьох мільйонів.

При цьому в одному або декількох найбільш слабких кристаллитами виникає місцева пластична деформація, що викликає наклеп і зміцнення і супроводжується поступовим розвитком ушкоджень.

Під дією змінної напруги відбувається поступове накопичення спотворень і місцевих розпушення кристалічної решітки, що є вогнищем зародження мікротріщин. Деякі з цих мікротріщин отримують переважне розвиток, поширюються на сусідні зерна, зливаючись, перетворюються в макротріщини і викликають поступове зменшення працюючого перетину деталі. Це призводить, нарешті, до такого ослаблення вироби, коли стає достатнім одноразового прикладання навантаження, щоб викликати остаточну руйнацію.

Вид усталостного зламу є зазвичай дуже характерним; по ньому відрізняють поломки, які сталися внаслідок втоми, від інших видів руйнувань. Типовий злам втоми, вид якого представлений на рис. 5, складається з двох ділянок.

Перша ділянка включає зовнішню зону зламу і характеризує поступове руйнування, в процесі якого відбувається утворення втомної мікротріщини і розвиток її в макротріщини. Поверхня цієї ділянки блискуча, так як при багаторазових вигинах зразка в процесі випробування вона зазнавала впливу іншої половини його і при цьому як би згладжувалася.

Спостереження показали, що макротріщини розвивається дуже повільно. Час від моменту її появи до остаточного руйнування може досягати 30% всієї тривалості випробування.

Друга ділянка включає внутрішню зону зламу і характеризує швидке остаточне руйнування по ослабленому втомної тріщиною перетину. Він має типове зернисту будову без слідів того, що зім'яло.

Здатність металу чинити опір втоми, або втомного руйнування називається витривалістю. Витривалість, або втомна міцність характеризується величиною межі витривалості.

Для визначення межі витривалості проводять спеціальні випробування. Серія однотипних зразків для таких випробуванні повинна містити не менше 6-8 штук. З великого числа застосовуваних на практиці методів найбільш поширеними є випробування на змінний вигин з обертанням.

Мал. 5. Характерний вид усталостного зламу: 1 - зона поступового руйнування; 2 - зона швидкого руйнування

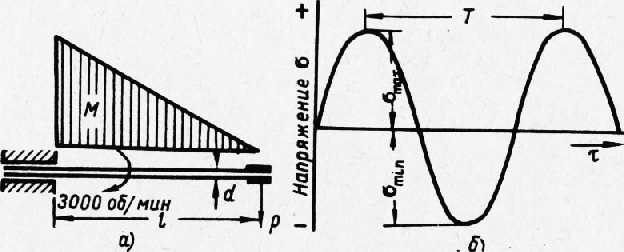

При цих випробуваннях кожен зразок навантажують по консольної або з якої-небудь іншою схемою і повідомляють йому обертання. У кожній точці перетину зразка в процесі обертання напруги за один оборот змінюються по синусоїді від максимальних розтягуючих до максимальних стискаючих і назад. Такий цикл напружень називається симетричним: в ньому максимальні розтягують і максимальні стискаючі напруги рівні по абсолютній величині.

Мал. 6. Консольна схема навантаження (а), що забезпечує симетричний цикл напружень (Ь) при випробуваннях на втому

Перший зразок серії випробовується при напрузі, що становить приблизно 3/4 від межі міцності. В результаті випробування встановлюється число циклів, т. Е. Число обертів під навантаженням, яке витримує зразок до руйнування.

Другий і наступні зразки випробовуються при поступово зменшувати напругу.

В результаті випробування всіх зразків будується крива витривалості (рис. 7), за якою визначається межа витривалості, або межа втоми, що представляє собою максимальну напругу, витримується матеріалом без поломки при повторному навантаженні протягом великого числа циклів, умовно прийнятого за необмежену. Це число часто називають базою випробування на витривалість.

Мал. 7. Крива витривалості

Необмеженим числом циклів прийнято вважати для стали 10 млн змін напруг, а для кольорових металів 100 млн. Практика показує, що сталевий зразок, який пропрацював 10 млн циклів, працює і далі, не руйнуючись. Вид кривої витривалості, що має в правій своїй частині майже горизонтальну ділянку, також підтверджує викладене. Все це відноситься і до зразків з кольорових сплавів, але тільки не при 10, а при 100 млн циклів.

Розглянутим тут методом випробування при симетричному циклі навантаження визначається в лабораторних умовах межа витривалості на гладкополірованних стандартних зразках різних діаметрів.

Численними дослідженнями встановлено, що межа витривалості стали становить приблизно 0,4-0,6 від межі міцності. Ці співвідношення справедливі тільки в разі випробувань гладкополірованних зразків невеликого діаметру. Реальні деталі, як відомо, не відповідають цим умовам. Наявні на них надрізи-концентратори напружень негативно позначаються на втомної міцності.

Надрізи на реальних деталях можуть мати вид різьблення, шліців, шпонкових канавок, отворів і т. Д. Жолобники, що сполучають обсяги металу з різними поперечними перетинами, також є концентраторами напружень. Надрізами є всілякі подряпини, ризики, забоїни, клейма і т. П. Пошкодження, що виникають в процесі виробництва деталей і отримали назву технологічних надрізів.

Мал. 8. Звичайна (а) і високотемпературна (б) криві витривалості

Шкідливий вплив надрізів на міцність від утоми можна бути зменшено за допомогою поверхневого зміцнення деталей. В якості методів поверхневого зміцнення, що застосовуються в даний час для цієї мети, можна назвати цементацию, азотування, ціанування, поверхневу індукційну загартування, поверхневий наклеп сталевим дробом або обкатом роликами і інші. При цьому підвищення втомної міцності досягається за рахунок збільшення твердості і міцності поверхневого шару, а також завдяки виникненню в ньому сприятливих залишкових напружень стиску.

З метою визначення межі витривалості при високих температурах застосовують аналогічну методику випробування з тією лише різницею, що для нагріву зразка і підтримки його протягом всього періоду випробування при заданій температурі використовують зазвичай електричну нагрівальну піч.

В результаті випробувань будують криву витривалості, яка має принципову відмінність від кривої, отриманої в процесі випробувань при звичайних температурах. Порівняння цих кривих (рис. 8) показує, що при високих температурах горизонтальну ділянку відсутній і межі витривалості як максимальної напруги, яке може витримати матеріал при необмеженій кількості циклів, не існує.

Для оцінки втомної міцності при високих температурах користуються так званим умовним межею витривалості, які представляють собою напруга, під дією якого матеріал руйнується за певний заздалегідь задане число циклів. Так, наприклад, умовна границя витривалості (рис. 8) представляє собою напругу, яка викликає руйнування зразка за число циклів, що дорівнює N.

Металеві матеріали, які зазнали дії корозії, часто теж не виявляють істинного межі витривалості. Для них також доводиться визначати умовний межа витривалості, так як спадна усталостная крива зі збільшенням числа циклів не виявляє горизонтальної ділянки.